第 16章:浇口气痕、白化(Blush)

附G:

PET瓶坯注塑过程中,注口处的“白化”(blush)缺陷是一个常见问题,表现为注口附近出现云雾状或白化现象,可能影响瓶坯的透明度和强度。本报告基于广泛的行业资源和研究,详细分析了此缺陷的可能原因,并结合PET材料的特性,提供全面的见解。

缺陷定义与背景

“白化”缺陷通常指塑料表面在注口附近出现雾化或白化现象,可能是由于快速冷却、应力集中或材料流动问题导致。在PET瓶坯注塑中,由于PET材料需保持高透明度,此缺陷尤为重要,可能影响后续吹瓶工艺的质量。

可能原因的详细分析

以下是白化缺陷的潜在原因,基于行业资源和PET材料的特性进行分类:

- 注口设计问题

- 如果注口尺寸太小或形状不合适,熔融塑料在通过注口时会经历高剪切力,可能导致材料降解或流动不均,进而在注口处形成白化。

- 例如,注口设计不当可能限制塑料流动,造成局部应力集中,影响外观。

- 参考资源:塑料注射成型注口白化:原因与预防

- 注射速度过高

- 注射速度过快可能导致塑料湍流和空气夹杂,特别是在注口处,形成云雾状缺陷。

- 这类似于水流过窄管时产生的气泡,空气夹杂可能导致注口附近透明度下降。

- 参考资源:注射模具注口白化故障排除

- 模具温度不合适

- 模具温度过低:快速冷却可能导致塑料流动不良,出现应力或未完全填充的区域,可能表现为白化。

- 模具温度过高:对于PET材料,模具温度过高可能引发局部结晶,导致雾化现象。PET的玻璃化转变温度(Tg)约为70-80°C,结晶温度约为140-150°C,过高温度可能使材料进入结晶状态,影响透明度。

- 参考资源:注口白化故障排除,最佳解决方案

- 熔体温度问题

- 熔体温度过高可能导致材料降解,过低则可能造成流动不足,均可能在注口处形成缺陷。

- PET的典型熔体温度为280-300°C,温度控制不当可能影响材料流动和固化质量。

- 参考资源:如何避免喷射和注口白化

- 保压压力不足

- 保压压力不足可能导致注口附近出现空隙或未完全填充,表现为白化缺陷。

- 这与塑料收缩不均有关,可能在冷却过程中加剧。

- 参考资源:塑料注射成型注口白化:原因与预防

- 材料质量问题

- PET材料含水量过高可能导致水解反应,影响透明度。行业标准建议干燥后水分含量控制在10-40 ppm。

- 材料质量不佳(如杂质或降解)可能在注口处更明显,影响外观。

- 参考资源:PET预成型件注射成型故障排除

PET材料的特殊性

PET作为半结晶聚合物,在瓶坯注塑中需保持无序状态以确保透明度。研究发现,模具温度过高可能引发局部结晶,导致注口处出现雾化现象。此外,PET对水分敏感,未充分干燥可能在加热时产生气体,进一步影响外观。

- 例如,解决PET拉伸吹塑成型中的四个常见问题提到,PET在超过115°C时易结晶,这可能与注口处的温度分布有关。

行业术语与争议

值得注意的是,部分资源可能使用不同术语描述类似现象,如“雾化”(haze)或“门痕”(gate mark)。这可能导致行业内对白化缺陷的定义和分类存在一定争议。例如,alleycho.com的故障排除指南中未直接提到“白化”,但提到“透明度差”可能与此相关。

图像搜索与挑战

在搜索过程中,尝试了多种关键词,如“PET预成型件注口白化缺陷照片”、“PET预成型件底部缺陷图像”等,但未找到直接展示“白化”缺陷的照片。行业资源如Presto Group和ShutterStock提供了PET预成型件的通用图像,但未明确显示缺陷。

- 例如,PET预成型件缺陷图表提到12种缺陷类型,但未提供具体图像URL。

- 替代方案是参考通用PET预成型件图像,如ShutterStock PET预成型件图像,并想象注口处(底部)出现云雾状或白色的区域。

总结与建议

白化缺陷的产生涉及注口设计、加工参数和材料质量等多方面因素。针对PET瓶坯,特别需要关注模具温度控制以防止结晶,并确保材料干燥充分。制造商可通过优化注口设计、调整注射速度和温度参数来减少此缺陷。

以下表格总结了可能原因和解决方案:

| 原因 | 描述 | 解决方案 |

|---|---|---|

| 注口设计不当 | 尺寸太小或形状不合适,导致高剪切力和材料降解 | 扩大注口或重新设计注口 |

| 注射速度过高 | 导致湍流和空气夹杂,影响透明度 | 降低注射速度,优化填充阶段 |

| 模具温度过低或过高 | 过低导致快速冷却,过高可能引发PET结晶 | 调整模具温度至10-30°C,防止结晶 |

| 熔体温度不合适 | 过高导致降解,过低影响流动 | 控制熔体温度在280-300°C范围内 |

| 保压压力不足 | 导致注口附近空隙或未完全填充 | 增加保压压力,确保填充完整 |

| 材料质量问题 | 含水量高或质量不佳,影响透明度 | 确保干燥充分,检查材料质量 |

16.1 定义

浇口气痕是只出现在浇口位置的外观缺陷,表现为颜色差异或低光泽。有时产品壁厚变化的位置也会有类似的问题。 图 16.1 是浇口气痕的一个例子。

也称作:浇口剪切,光环、白化,光晕

错误的分类:喷射,流痕

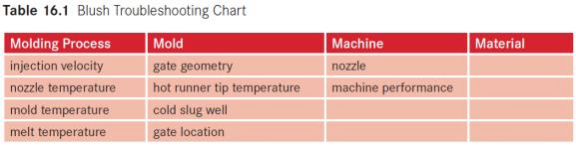

16.2 浇口气痕问题的可能原因4M 表

| 注塑工艺 | 模具 | 机器 | 原料 |

| 射出速度 | 浇口几何形状 | 喷嘴 | |

| 喷嘴温度 | 热嘴尖温度 | 机器性能 | |

| 模具温度 | 冷料井 | ||

| 料温 | 浇口位置 |

16.3 浇口气痕的问题处理

这个问题通常只出现在浇口位置,它从浇口不均匀的往外扇形散开,和产品其他位置对比,呈现出颜色差异或光泽 差异。这种问题也会出现在产品壁厚变化的地方。处理这个问题的时候要小心,因为有时喷射也会有类似的外观。

16.3.1 注塑工艺相关的浇口气痕问题

注塑工艺的好几个参数会导致浇口气痕的产生,包括:

射出速度、

喷嘴温度、

模具温度、

料温

16.3.1.1 注塑工艺问题:射出速度

射出速度太高,是常见的引起浇口气痕的工艺原因。

在降低射出速度之前,请先确认浇口的尺寸和设计是没有问题的(见后面的 16.3.2)。用工艺参数去补偿模具设计造 成的问题,常常会导致其他缺陷的产生,特别是缺胶。保持较高的射出速度,能维持相对稳定的塑料粘度以及缩短 周期。避免供工艺去弥补模具问题。

改善浇口气痕或者是产品壁厚变化上的类似问题,常常是需要降低射出速度。在有问题的位置慢下来的多段射出是 最好的选择;记住,当你增加射出速度的段数时,工艺的复杂性也增加了,这会降低工艺参数的重复性。

在改变工艺参数时,通常要幅度比较大,这样可以看出改变有没有效果。将射出速度降低一半,是评估效果的正确 方式。有的情况下,射出速度要降低到非常小才能消除浇口气痕问题。

要正确的设定多段射出,需要用短射来决定速度变化点的位置,以下步骤是发现速度变化点的方法:

1. 将保压压力和时间设定为 0

2. 将转压位置往大了调整

3. 观察短射的产品

4. 如果塑料已经流过了问题出现的位置,重复步骤 2 和3,直到找到问题发生的转压位置

5. 这个位置就是射出速度需要慢下来的位置(通常要加大一点,因为螺杆前进有惯性,特别是油压机)

6. 可能的话,再增加一个速度变化位置,将射出速度返回到原先的快速设定

7. 将转压位置设定为原先的设定,生产一模,这时产品应该是 95%~98%慢(注意慢速会导致产品缺胶的更多,可 能需要调整转压位置)

8. 将保压压力和保压时间改回去

9. 检查产品是否变好了。可能需要对速度变化位置和射出速度进行微调

16.3.1.2 注塑工艺问题:喷嘴温度

喷嘴温度的错误也会导致浇口气痕。因为塑料喷泉流动的特性,形成浇口的塑料通常是来自于喷嘴的。正常情况下, 喷嘴的温度应设定为和塑料的实际温度一致。

升高或降低喷嘴温度,都有可能改善浇口气痕。先测试降低喷嘴的温度,然后检查产品,如果浇口气痕变好一点了, 继续降低喷嘴温度,查看是否能够解决问题;如果浇口气痕变严重了,试着升高喷嘴温度,看看会有什么效果。

如果改变喷嘴温度会有改善,但是改善效果随着时间(生产模次)会变化,检查喷嘴温度是否稳定。查看机器上喷 嘴温度的实际值是否在一直变动,也要检查喷嘴是不是一直在加热或一直不加热。检查喷嘴的加热圈是否和喷嘴长 度相配,加热圈是否紧固,加热圈功率,热电偶是否松动等等。

16.3.1.3 注塑工艺问题:模具温度

模具温度太高或太低也可能造成浇口气痕,所以模温的两个极端都要测试一下。浇口气痕是个奇怪的现象,在模具 温度太高或太低时,都有可能会放大,导致浇口气痕明显。

检查工艺参数是否和标准参数一致。在先期试模确定标准工艺参数阶段,就要测试高模温和低模温会不会对浇口气 痕产生影响。

像 ABS,PC/ABS,TPO 等原料,升高模温通常会改善浇口处的外观。低模温,会对使用橡胶来做冲击改性的塑料形态造 成影响。

16.3.1.4 注塑工艺问题:料温

和模温一样,料温也会影响塑料离开浇口时,冻结层的形成。

料温应该和标准工艺参数一致。如果料温设定是正确的,也可以测试一下升高或降低料温。如果料温变动后,浇口 问题得到改善,记得跟踪一段时间,确保改善能够持续。

料温过高可能会释放分解气体,导致浇口位置生成模垢而形成气痕缺陷。另外,过高的料温可能会将前面形成的冻

结层熔化,造成光泽变化。

16.3.2 模具问题造成的浇口气痕

模具上主要是浇口会导致浇口气痕的产生

浇口几何形状、

热流道嘴尖温度、

冷料井、

浇口位置

16.3.2.1 模具问题:浇口几何形状

浇口的设计常常直接导致浇口气痕的产生。如果浇口的长度(land)很长,会加大气痕的产生。通常,浇口的长度 应该最大不超过 0.8mm。

从产品 A 级面下面搭接浇口,可能会产生浇口气痕。浇口没有和产品的 A 面平齐,那浇口附近的 A 面就会有塑料回 流的问题,打乱塑料进入模腔的流动。可能的话,搭接的尽量少,会有所帮助。

试着加宽浇口,因为宽的浇口有更多的塑料流动面积,会改善浇口气痕。浇口的厚度也是影响因素,但是不要假设 浇口越厚越好,浇口过厚或过薄都会导致气痕的产品。有的时候薄一点的浇口反而能改善问题。图 16.2 是典型的浇

口气痕缺陷。

热流道模具一定要确认,热嘴孔径会不会太小,造成流动限制,导致问题。人们常常忽视热流道的嘴尖设计。

个别情况下,流道的几何形状会导致浇口气痕。(参考下面的案例分析) 案例分析:流道几何形状

这个例子里是 PP 材料的产品,浇口气痕的产生是在浇口封闭后的储料阶段。原理是过于粗壮的流道,让储料背压可以传递到浇口,打破了浇口封闭条件,导致浇口气痕的产生。流道的尺寸约 75mm 长直径 9.5mm。改善的措施是 将 9.5mm 的全圆流道焊掉一半,剩下的半圆已经足够不会造成射出压力上升,并对气痕有所改善。模具重新下模, 在流道上烧焊筋条以减少半圆的面积。重新试模后,浇口气痕消失了,只有较少的射出压力上升。小的流道截面积 阻止了储料背压传递到浇口位置,这种情况很罕见,但也说明了,处理问题时要按 STOP 流程全面排查。

处理浇口气痕问题时,另一件要注意的事情是,浇口处的所有锐角都要倒 R。这样可以避免尖角处的高剪切速率,可能会改善浇口的气痕问题。

浇口的长度是另一个要检查和处理的。浇口长度过长也会导致气痕,减小浇口长度可以降低对塑料流动的限制。 长的浇口也会增加浇口的压力损失。通常的行业标准是 0.8mm。

16.3.2.2 模具问题:热流道嘴尖温度

如果热流道的嘴尖温度和热嘴温度不一样,浇口处可能就会出现气痕问题。试着尽量缩小这个温度差异。

使用热流道模具时,也有确认热流道的温度是否正确设定。试着调整嘴尖温度来观察它对浇口气痕的影响。同样 要记得,热流道的温度应该和实际熔体温度一致。

检查热流道系统时,要判断热流道是否布置有足够的加热和热电偶,以及它们的位置;也要检查加热和热电偶是 否正确安装,和热流道紧密接触以确保温度准确。

确认所有加热区的温度读数是否正确。可以检查每个加热区的电流来判断是否有问题。检查热电偶的位置可以知 道,温控器显示的实际热流道温度是来自于哪里。

16.3.2.2 模具问题:冷料井

冷料井位于主流道的底部,它的目的是要捕获来自于注塑机喷嘴的冷料。如果没有冷料井或设计的尺寸太小(直 径不能小于主流道的根部直径),那冷料就可能跑到下游。图 16.3 是捕获到冷料的冷料井照片,在这个例子里冷料 是来自于热嘴的浇口残余。这个冷料如果流到浇口或产品上,就会造成产品缺陷—–流到浇口就可能变成浇口气痕。 流道系统的设计应该要有冷料井来避免它进入模腔。

16.3.2.4 模具问题:浇口位置

如果直接从产品 A 面进胶,那你肯定会为了产品的外观而痛苦。这种问题的最好解决办法,是从非外观面进胶。要 实现这点,检讨任何从产品侧壁、筋条、内部的进胶可能,或者产品的其他特征可以形成稳定的塑料流动前端到产 品的 A 面。

经常,牛角浇口会在产品的外观形成一个环形的浇口气痕,严重的情况看上去会像牛眼睛一样。这种设计通常只有 很小的成型窗口可以生产出合格的产品。将浇口挪到不怎么显眼的位置,可以帮助加大成型窗口和减少其他注塑问 题。

16.3.3 机器问题造成的浇口气痕

注塑机方面可能会造成浇口气痕的原因有: 喷嘴、

机器性能

16.3.3.1 机器问题:喷嘴

确认喷嘴是否正确的。喷嘴的长度、样式、嘴尖类型、喷嘴孔、加热圈等,都要和标准工艺相符。这些记录在很多 工艺人员看来,是杀鸡用牛刀了,但在注塑问题处理中,常常是一些很小的事情导致几个小时的折腾。全面的工艺 记录能让我们按 4M 处理问题时,更加的方便简单。

确认喷嘴的所有零件都是按需要的标准安装运作的。用针规检查喷嘴孔尺寸是否正确,检查加热器是否覆盖整个喷 嘴,确认热电偶的安装位置以及有无松动,确认喷嘴的类型有无用错—-比如尼龙料需要特殊的反锥喷嘴。

检查喷嘴在长度方向的温度差异;很多时候,热电偶布置在喷嘴的尾部,没办法提供喷嘴实际温度的读数。问题分 析时使用小的针点探头测温计,将针点深入到喷嘴孔内,可以有更准确的读数。

16.3.3.2 机器问题:机器性能

总是要确认注塑机是否能按照参数的设定来动作,否则参数的调整没有意义。 具体做法参考第 8 章。

16.3.4 原料问题造成的浇口气痕

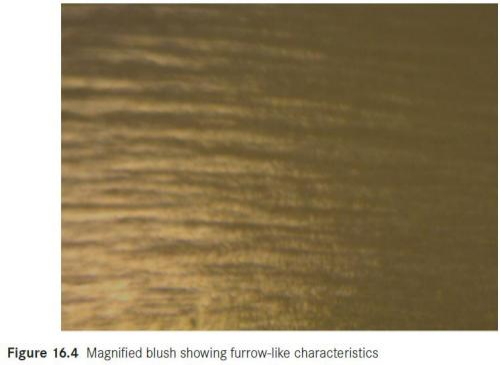

原料方面要特别注意的是,有的原料特别容易发生浇口气痕问题,比如 PC/ABS。高校里的研究认为,这是合金料的 相分离问题(比如 PC/ABS 里的 PC 和 ABS 分离,还有 ABS 里的橡胶相分离)。图 16.4 的高清放大镜照片显示,PC 和 ABS 之间的相分离和排列,这可能是造成浇口气痕的原因。

TPO 是另一种容易出现浇口气痕的原料,问题的原因可能是,TPO 里的橡胶和填充剂,会在高剪切下分离,所以在 浇口很容易出现气痕问题。可以测试不同型号或厂家的 TPO 材料,查看对浇口气痕有无帮助。如果需要换料的话, 记得和客户做好沟通,获取客户的许可。